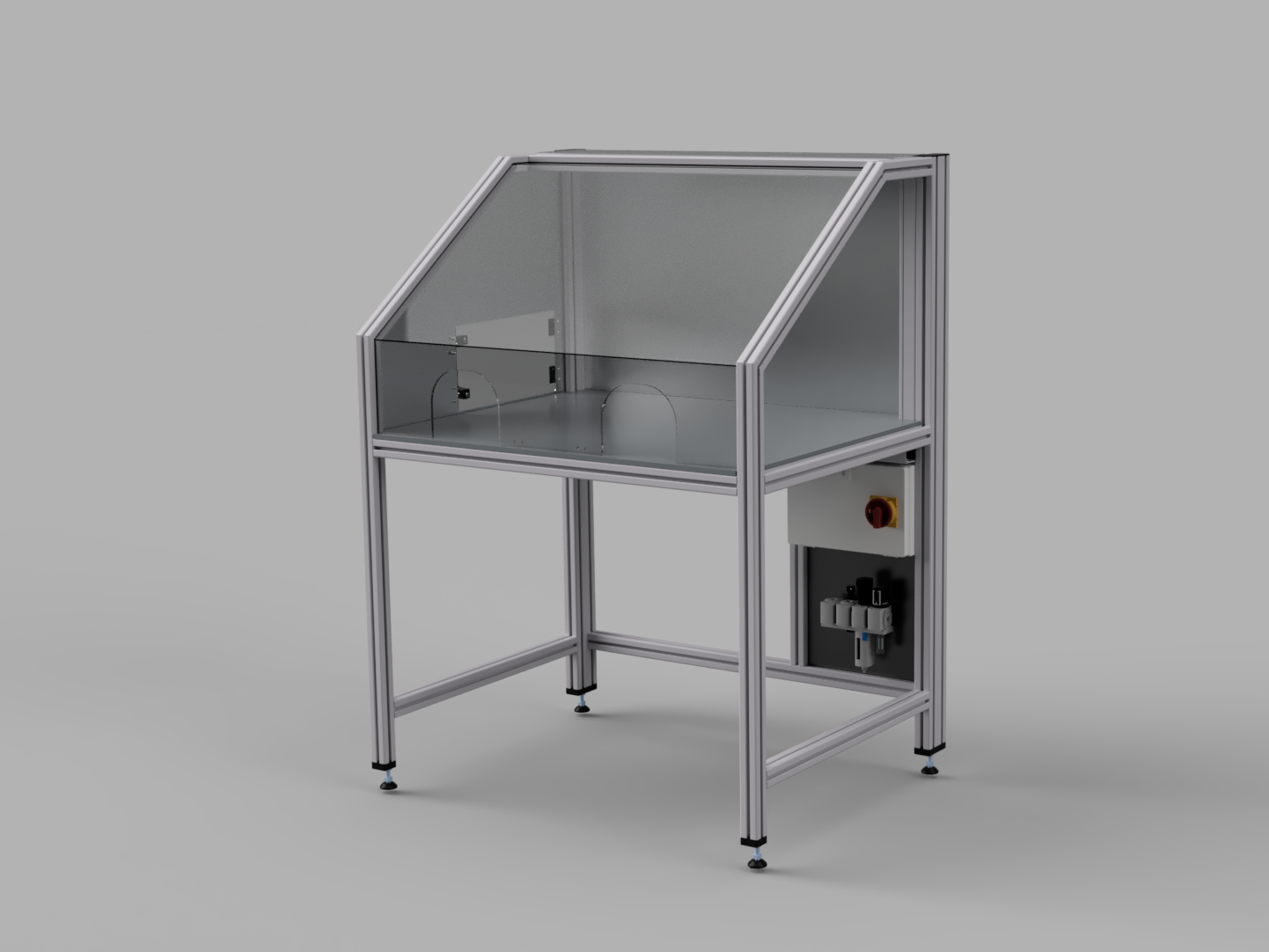

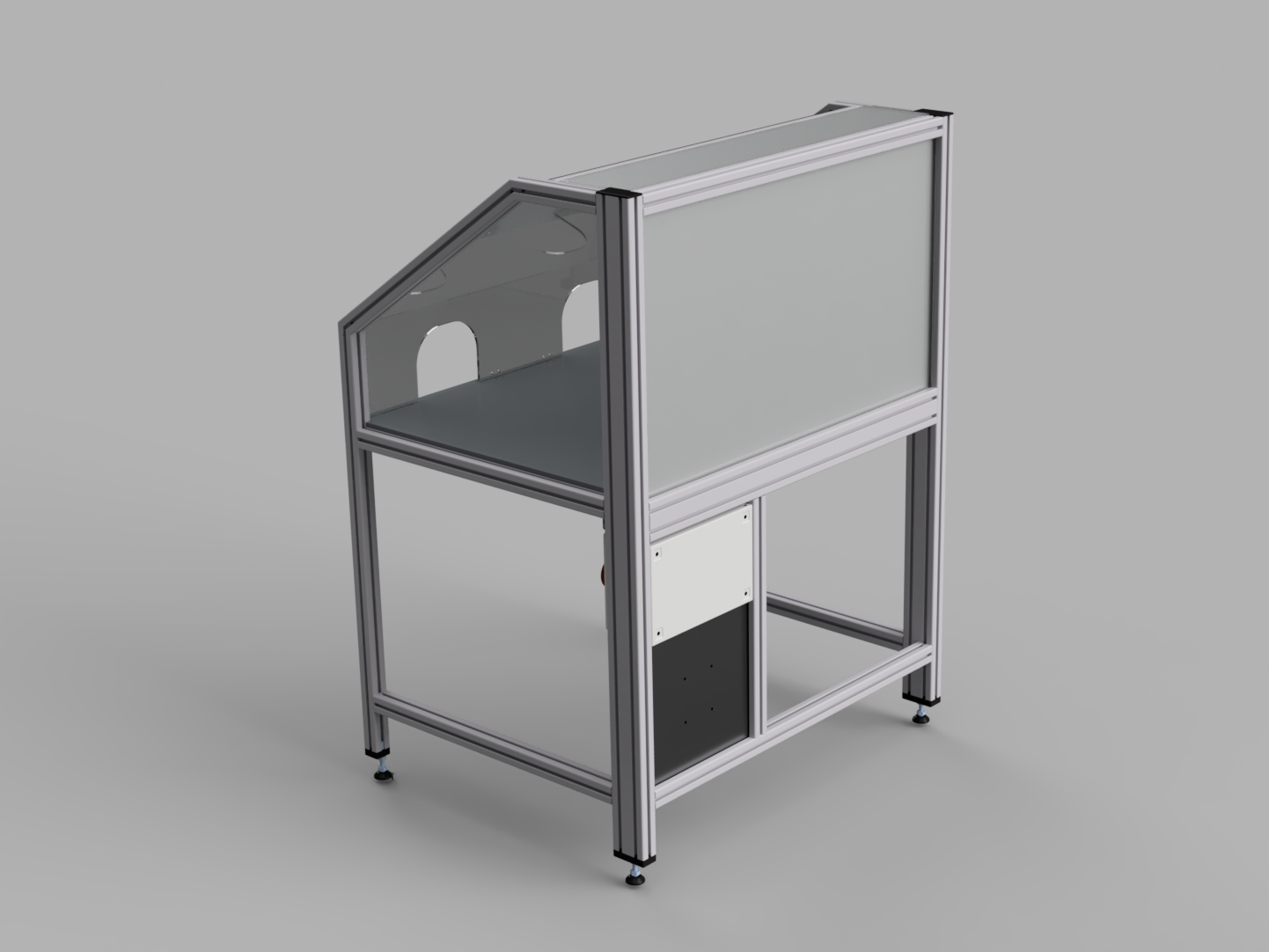

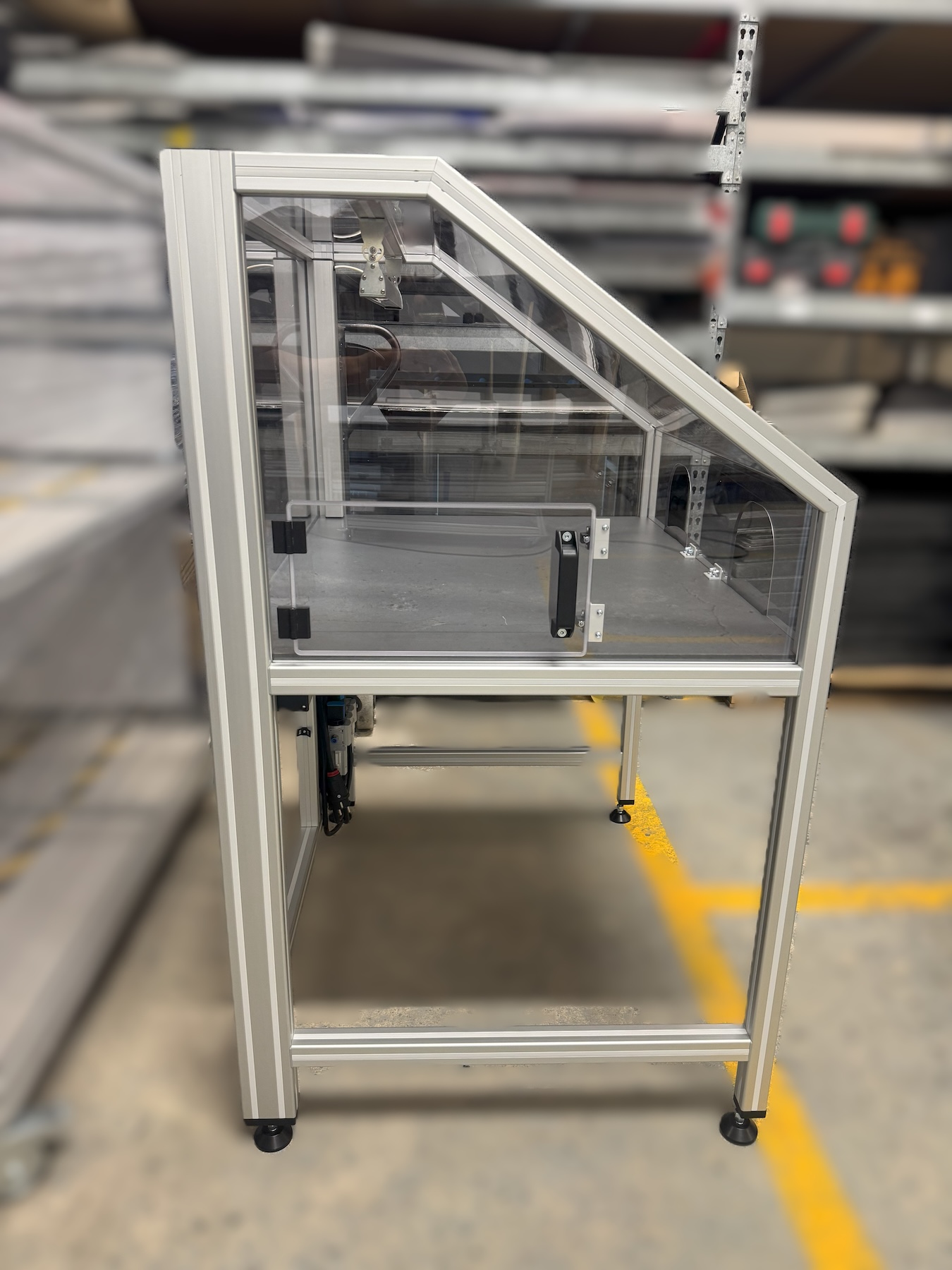

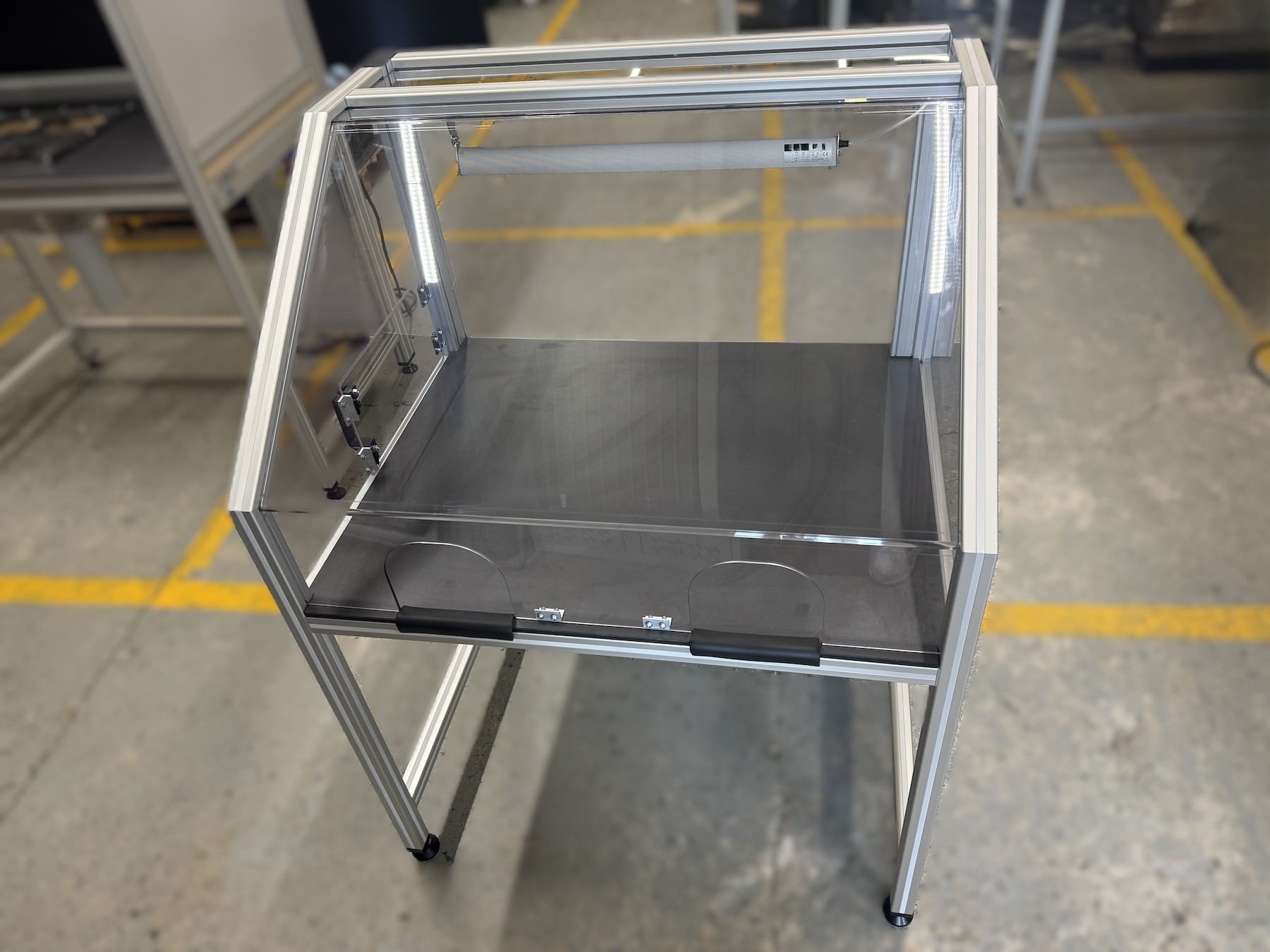

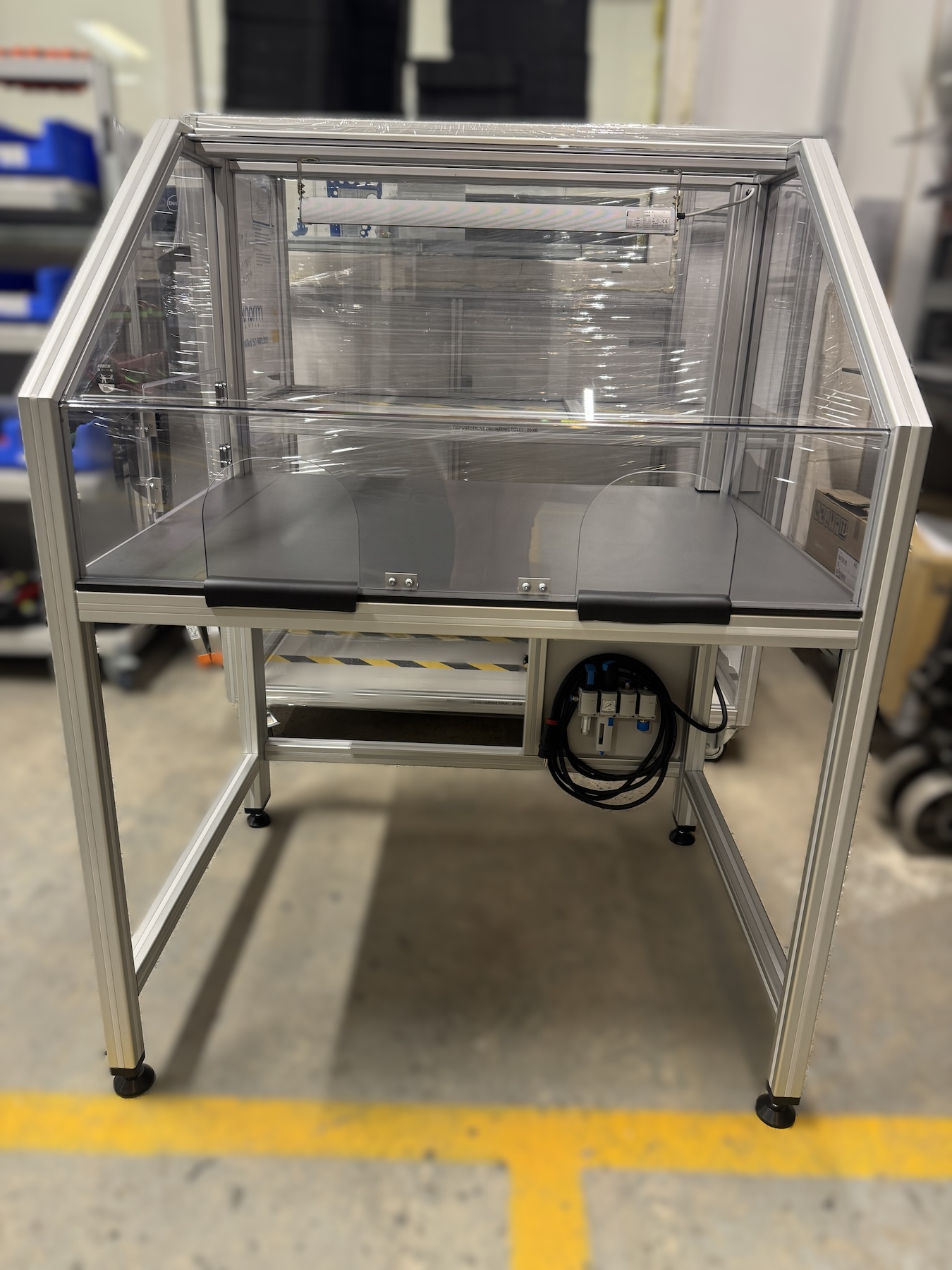

Kompaktowe stanowisko do piaskowania detali

Realizacja konstrukcji dla firmy z branży medycznej – zaprojektowanie stanowiska do obróbki wykańczającej z wykorzystaniem procesu piaskowania (sandblasting).

Problem klienta:

Wykonanie szczelnego i bezpiecznego stanowiska roboczego przeznaczonego do polerowania małych elementów wykorzystywanych w procesach produkcji wyrobów medycznych.

Celem projektu było ograniczenie rozprzestrzeniania się pyłu i odprysków powstających podczas obróbki oraz zwiększenie bezpieczeństwa operatora poprzez izolację strefy roboczej od otoczenia.

W dotychczasowym procesie operator był narażony na kontakt z cząstkami ściernymi – mimo stosowania pełnych środków ochrony indywidualnej (przyłbica, okulary, maska ochronna, odzież robocza), pył osadzał się na ubraniu i w przestrzeni roboczej, co obniżało komfort pracy i czystość środowiska produkcyjnego.

Dodatkowo pojawiało się ryzyko mechaniczne, związane z możliwością złamania frezu i odrzutu fragmentów narzędzia, stanowiących zagrożenie dla operatora.

Główne założenia – potrzeby klienta:

Masz projekt, pomysł lub wyzwanie technologiczne?

Skontaktuj się z nami – doradzimy, zaprojektujemy, wykonamy

Nasze rozwiązania:

Konstrukcja została wykonana z profili aluminiowych 40×40 mm, a całość obudowano poliwęglanem ESD, odpornym na elektryzowanie się cząstek.

Korzyści dla klienta:

Stanowisko zostało wdrożone w procesie produkcyjnym klienta, znacząco poprawiając komfort i bezpieczeństwo pracy oraz utrzymanie czystości w strefie roboczej.