Mniej hałasu, więcej efektywności – dlaczego wyciszenie hali przemysłowej to często jedyne słuszne rozwiązanie?

W hałach produkcyjnych trudno o ciszę – to środowisko, które z założenia żyje głośno. Ale kiedy hałas zaczyna przekraczać dopuszczalne normy i staje się codziennym źródłem zmęczenia, frustracji i błędów, warto się zatrzymać i zadać sobie jedno pytanie: czy naprawdę musi tak być? Wyciszanie hal produkcyjnych to dziś nie tylko kwestia komfortu, ale coraz częściej – standard bezpieczeństwa i wymóg prawny. Dobrze zaprojektowane wyciszenia przemysłowe poprawiają warunki pracy, wpływają na efektywność zespołu i potrafią realnie zmniejszyć straty finansowe. W tym poradniku zebraliśmy konkretne wskazówki, rozwiązania i dobre praktyki, które pomogą zredukować poziom hałasu – bez zatrzymywania produkcji i bez robienia rewolucji. Sprawdź, jak wyciszyć swoją halę mądrze, skutecznie i z głową.

Nie tylko szum w tle – jak hałas w hali naprawdę wpływa na ludzi i wyniki produkcji?

Z hałasem jest ten problem, że przez długi czas bywa bagatelizowany. W końcu „trochę głośno” to nie powód do inwestycji. Problem w tym, że nawet niewielki, ale ciągły hałas powyżej 80 dB znacząco obniża koncentrację i powoduje zmęczenie, którego pracownik często nie kojarzy z dźwiękiem. W efekcie, zamiast optymalnej wydajności mamy spadki produktywności, więcej błędów i większe ryzyko zdarzeń niebezpiecznych. Według analiz już co 1 dB(A) powyżej normy oznacza stratę 0,5–1% w efektywności pracy, a przy poziomach powyżej 85 dB – problemy zdrowotne. Hałas wywołuje stres, podnosi ciśnienie i wpływa na ogólną atmosferę – a to przekłada się także na rotację kadry. Dlatego wyciszanie hal produkcyjnych nie jest fanaberią, ale elementem normalnego zarządzania warunkami pracy. I im wcześniej się tym zajmiemy, tym mniej kosztuje to firmę – nie tylko finansowo, ale też wizerunkowo.

Źródło hałasu pod lupą – gdzie w hali produkcyjnej tracisz ciszę i koncentrację?

Zanim zaczniemy działać, trzeba dokładnie wiedzieć, z czym mamy do czynienia. Najczęstszy błąd? Wyciszanie „na oko”, bez analizy źródeł. Tymczasem w każdej hali dźwięki rozchodzą się inaczej – w zależności od kubatury, rozmieszczenia sprzętów czy rodzaju używanych maszyn. Hałas generują nie tylko głośne urządzenia, ale też echo od ścian, ruch wózków, a nawet systemy wentylacyjne. Dlatego warto zrobić podstawowy audyt – zmierzyć natężenie dźwięku w różnych punktach, przeanalizować, skąd dokładnie dochodzą zakłócenia. W większości przypadków okaże się, że to nie jeden hałas, ale wiele nakładających się źródeł – każde wymaga innego podejścia. Dlatego zawsze najpierw diagnoza – potem projekt.

Od ściany po sufit – jak zwiększyć chłonność akustyczną hali bez burzenia wszystkiego wokół?

To, co w teorii wygląda skomplikowanie, w praktyce może być dość proste. Nie trzeba remontu generalnego, żeby znacząco ograniczyć hałas w hali. Najczęściej stosowanym rozwiązaniem jest montaż paneli i płyt dźwiękochłonnych – na ścianach, sufitach i w newralgicznych strefach produkcyjnych. Warto jednak pamiętać, że nie każdy materiał działa tak samo. Liczy się gęstość, grubość, sposób montażu, a nawet odległość między panelami. Dobry system akustyczny powinien być też odporny na pył, drgania, a najlepiej – zgodny z przepisami przeciwpożarowymi. To się naprawdę da połączyć, tylko trzeba zaplanować to z głową.

W PROFILTECHNIK pomagamy dobrać rozwiązania akustyczne dopasowane do konkretnego rodzaju hałasu i specyfiki hali – nie działamy według szablonu. Jeżeli chodzi o wyciszenia przemysłowe, to stawiamy przede wszystkim na modułowość, trwałość i łatwość późniejszego demontażu, bo wiemy, że produkcja nie lubi przestojów.

Obudowy dźwiękochłonne maszyn w praktyce – kiedy warto i co trzeba wiedzieć przed wdrożeniem?

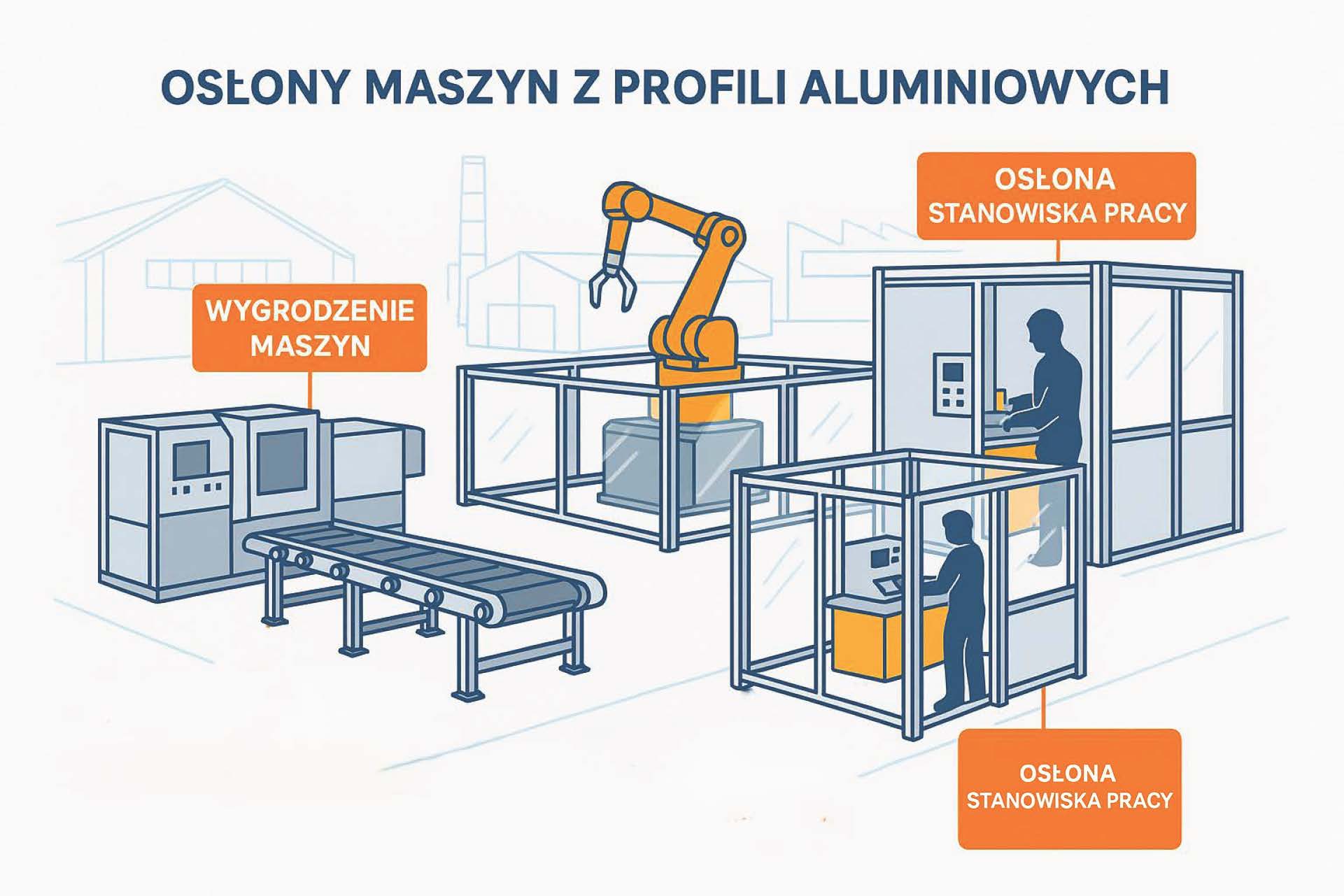

Gdy hałas wynika z konkretnego źródła – maszyny, sprężarki, linii produkcyjnej – warto rozważyć lokalne wygłuszenie. Tu właśnie wchodzą w grę obudowy dźwiękochłonne maszyn, czyli zamknięte konstrukcje izolujące dźwięk bez ograniczania dostępu technicznego. Ich zaletą jest to, że działają punktowo, bez ingerencji w całą halę, a jednocześnie zapewniają dużą skuteczność (nawet do 30 dB redukcji). Dobrze zaprojektowana obudowa powinna być łatwa w serwisowaniu, stabilna, odporna na drgania i dostosowana do specyfiki pracy urządzenia – inaczej, zamiast wyciszyć, tylko dołożymy sobie problemów.

W naszej ofercie obudów dźwiękochłonnych znajdziesz rozwiązania, które projektujemy indywidualnie dla każdej maszyny – z uwzględnieniem jej funkcji, wymiarów, sposobu emisji dźwięku, a nawet kierunku przepływu powietrza. Dzięki temu wyciszenie działa, nie zakłócając produkcji. I właśnie o to chodzi: żeby maszyna pracowała tak, jak dotąd, ale bez rozpraszającego hałasu.

Wyciszanie maszyn i urządzeń krok po kroku – co się naprawdę opłaca, a co tylko wygląda dobrze na papierze?

W teorii wszystko wygląda dobrze – pianki, ekrany, kabiny. W praktyce jednak nie każdy system się sprawdza, szczególnie tam, gdzie maszyny pracują w cyklu ciągłym albo generują nie tylko dźwięk, ale i drgania. Dlatego przy wyciszaniu maszyn i urządzeń kluczowa jest jakość materiałów, ale też przemyślany projekt: z dostępem do kluczowych komponentów, dobrą wentylacją i odpornością na kurz. Wiele firm decyduje się na półśrodki – maty lub pianki na obudowie – które po kilku miesiącach przestają spełniać swoją funkcję. To strata czasu i budżetu. Warto postawić na trwałe rozwiązania, które są może droższe w instalacji, ale ta inwestycja po prostu się zwraca.

Przegrody, panele, pianki – jak dobrać materiały do wygłuszania hal przemysłowych z głową?

Każdy materiał dźwiękochłonny ma swoje właściwości, ale nie każdy nadaje się do każdej hali. Wygłuszanie maszyn przemysłowych wymaga innego podejścia niż redukcja pogłosu w otwartej przestrzeni. Tu nie wystarczy kupić „czegoś do akustyki” – warto znać pochłaniane zakresy częstotliwości, klasę palności, odporność na wilgoć i pył. W wielu przypadkach sprawdza się podejście mieszane: połączenie pianki akustycznej z ekranami wolnostojącymi lub zawieszanymi panelami sufitowymi, które redukują odbicia. My zawsze proponujemy rozwiązania dopasowane do danego obiektu – bez uniwersalnych pakietów. Bo wyciszanie hałasu to nie gotowiec, a proces.

Od norm do realiów – jak zaprojektować wyciszenia przemysłowe hal zgodne z przepisami i zdrowym rozsądkiem?

To, że coś działa, nie znaczy, że spełnia normy – i odwrotnie. Dlatego podczas projektowania wyciszeń przemysłowych warto łączyć oba podejścia: techniczne i praktyczne. Normy określają dopuszczalne poziomy hałasu, ale nie zawsze podpowiadają, jak je osiągnąć w trudnym środowisku pracy. Przykład? Kabina dźwiękochłonna z izolacją 27 dB może być wystarczająca – ale jeśli nie przewidzisz otworów wentylacyjnych z filtracją, urządzenie się przegrzeje. Podobnie z przegrodami – muszą być stabilne, trudnopalne i bezpieczne konstrukcyjnie.

Cisza to też inwestycja – jak wyciszenie hali może przełożyć się na realne zyski firmy?

Zysk z wyciszenia nie zawsze jest od razu widoczny w Excela, ale da się go odczuć już po kilku tygodniach. Większa wydajność, mniej błędów, mniej L4 – to wszystko przekłada się na konkretne pieniądze. Badania pokazują, że firmy, które zainwestowały w wygłuszanie hal przemysłowych, notują średnio od 5 do 15% wzrost produktywności i mniej rotacji kadry. Do tego dochodzą mniejsze wydatki na środki ochrony słuchu czy odszkodowania. A jeśli firma planuje audyt, certyfikację lub przetargi, dobrze wyciszona hala to także element odpowiedzialności społecznej i kultury organizacyjnej. Cisza może się naprawdę opłacać – nie tylko w teorii.