Jak efektywnie zaplanować magazyn? Poradnik dla logistyków i menedżerów magazynów

Dobrze zaprojektowany magazyn to nie tylko rzędy regałów i sprawnie działające wózki widłowe. To przede wszystkim przemyślana organizacja przestrzeni, która pozwala na szybki przepływ towarów, minimalizację błędów i maksymalną efektywność pracy. Źle zaplanowany magazyn generuje niepotrzebne straty – zarówno czasu, jak i pieniędzy. Zbyt wąskie korytarze, chaotycznie rozmieszczone strefy, brak logicznej organizacji transportu wewnętrznego – to wszystko prowadzi do opóźnień, przeciążenia pracowników i większego ryzyka wypadków. Planowanie magazynu wymaga więc dokładnej analizy – co, gdzie i jak powinno być rozmieszczone, aby codzienne operacje przebiegały płynnie. Jak uniknąć najczęstszych błędów? Jak sprawić, by magazyn działał sprawnie nie tylko dziś, ale i w przyszłości?

Od chaosu do porządku – jak zacząć planowanie magazynu?

Zanim ktokolwiek pomyśli o ustawianiu regałów czy zakupie systemu zarządzania, trzeba zrozumieć, czym magazyn ma być i jakie ma spełniać funkcje. Bez tego łatwo wpaść w pułapkę podejmowania decyzji na oślep, co prowadzi do niepotrzebnych kosztów i bałaganu organizacyjnego.

- Planowanie magazynu zaczyna się od analizy, a to oznacza pytania o rodzaj przechowywanych towarów, ich rotację, potrzeby kompletacyjne czy sposób transportu wewnętrznego.

- Trzeba też uwzględnić przyszłe zmiany – czy magazyn będzie się rozrastał? Czy przewidywana jest większa automatyzacja? Taka analiza pozwala dopasować układ magazynu do rzeczywistych procesów, a nie odwrotnie.

- Kolejnym krokiem jest określenie kluczowych problemów do rozwiązania – czy obecnie brakuje przestrzeni? Czy ścieżki transportowe się blokują? A może za dużo czasu traci się na odnajdywanie towarów?

Te odpowiedzi wskażą, na co zwrócić szczególną uwagę przy dalszym projektowaniu.

Magazyn pod linijkę – jak zaprojektować układ przestrzeni?

Dobry magazyn to taki, w którym wszystko ma swoje miejsce, a pracownicy nie tracą czasu na zbędne przemieszczanie się. W praktyce oznacza to podział przestrzeni na strefy, które odpowiadają kolejnym etapom obsługi towaru.

Planowanie powierzchni magazynu zaczyna się od wyznaczenia stref przyjęć, składowania, kompletacji i wysyłki, a każda z nich musi być odpowiednio dostosowana do obciążenia pracą. Często największym błędem jest ustawienie regałów magazynowych i sprzętu bez myślenia o tym, jak towar faktycznie się przemieszcza.

W efekcie palety blokują przejścia, wózki widłowe muszą manewrować w ciasnych alejkach, a pracownicy nadrabiają dziesiątki kilometrów dziennie, bo niepotrzebnie oddalono strefę kompletacji od składowania.

Planowanie powierzchni magazynu – gdzie postawić regały, żeby hala nie stała się labiryntem?

Nie ma jednego idealnego sposobu na rozmieszczenie regałów wąskich, małych, dużych i szerokich – wszystko zależy od specyfiki magazynu, rodzaju towarów i wykorzystywanego sprzętu transportowego. Kluczowe jest efektywne wykorzystanie dostępnej przestrzeni, dlatego planowanie magazynu powinno uwzględniać zarówno szerokość korytarzy, jak i maksymalną wysokość składowania.

- Regały wysokiego składowania to świetne rozwiązanie dla firm, które operują dużą liczbą palet, ale nie sprawdzą się tam, gdzie towar musi być szybko i łatwo dostępny.

- Z kolei regały przesuwne czy systemy automatycznego składowania mogą zaoszczędzić mnóstwo miejsca, ale są kosztowne i wymagają większej precyzji w planowaniu.

Warto też pamiętać, że plan magazynu musi uwzględniać zmiany w asortymencie – co dziś działa idealnie, za kilka lat może być kompletnie nieefektywne.

Ruch jak na autostradzie – jak zoptymalizować przepływ towarów?

Czas w magazynie jest cennym zasobem, dlatego każda niepotrzebna sekunda spędzona na poszukiwaniu towaru, czekaniu na przejazd wózka widłowego czy omijaniu źle zaparkowanej palety to realna strata dla firmy. Wydawałoby się, że wystarczy szeroki korytarz i kilka znaków, by uniknąć chaosu, ale rzeczywistość pokazuje, że planowanie powierzchni magazynu wymaga czegoś więcej – logicznego układu tras, wyraźnych oznaczeń i jasnych procedur poruszania się.

Kluczowe jest rozdzielenie stref dla pieszych i transportowych, co nie tylko zwiększa bezpieczeństwo, ale też eliminuje przestoje spowodowane blokowaniem przejazdów. Jeśli magazyn działa w systemie intensywnych dostaw i wysyłek, warto rozważyć cross-docking – dzięki niemu towary zamiast trafiać na długoterminowe składowanie, są niemal natychmiast przekazywane do dalszej dystrybucji. Oznacza to mniej pracy dla magazynierów, oszczędność miejsca i szybszy obrót produktami.

Im mniej niepotrzebnych postojów i manewrów, tym wyższa efektywność, dlatego warto co jakiś czas przyjrzeć się, jak naprawdę wygląda przepływ pracy na hali i wprowadzać drobne poprawki tam, gdzie to konieczne.

Technologia na straży efektywności – które systemy naprawdę się opłacają?

Nie każda firma potrzebuje zaawansowanych systemów automatycznych, ale nawet podstawowe narzędzia mogą znacząco poprawić wydajność magazynu. Systemy zarządzania magazynem (WMS) pozwalają śledzić stany magazynowe w czasie rzeczywistym i eliminują błędy wynikające z ręcznego liczenia towaru. RFID, kody kreskowe czy systemy głosowego kompletowania zamówień skracają czas obsługi i minimalizują ryzyko pomyłek. W bardziej zaawansowanych magazynach stosuje się automatyczne przenośniki, roboty AMR czy autonomiczne wózki transportowe, które eliminują konieczność ręcznego przewożenia towarów. Kluczowe pytanie brzmi: jaką inwestycję magazyn rzeczywiście potrzebuje? Nie zawsze najdroższe technologie są najlepszym wyborem – liczy się dopasowanie ich do skali działalności.

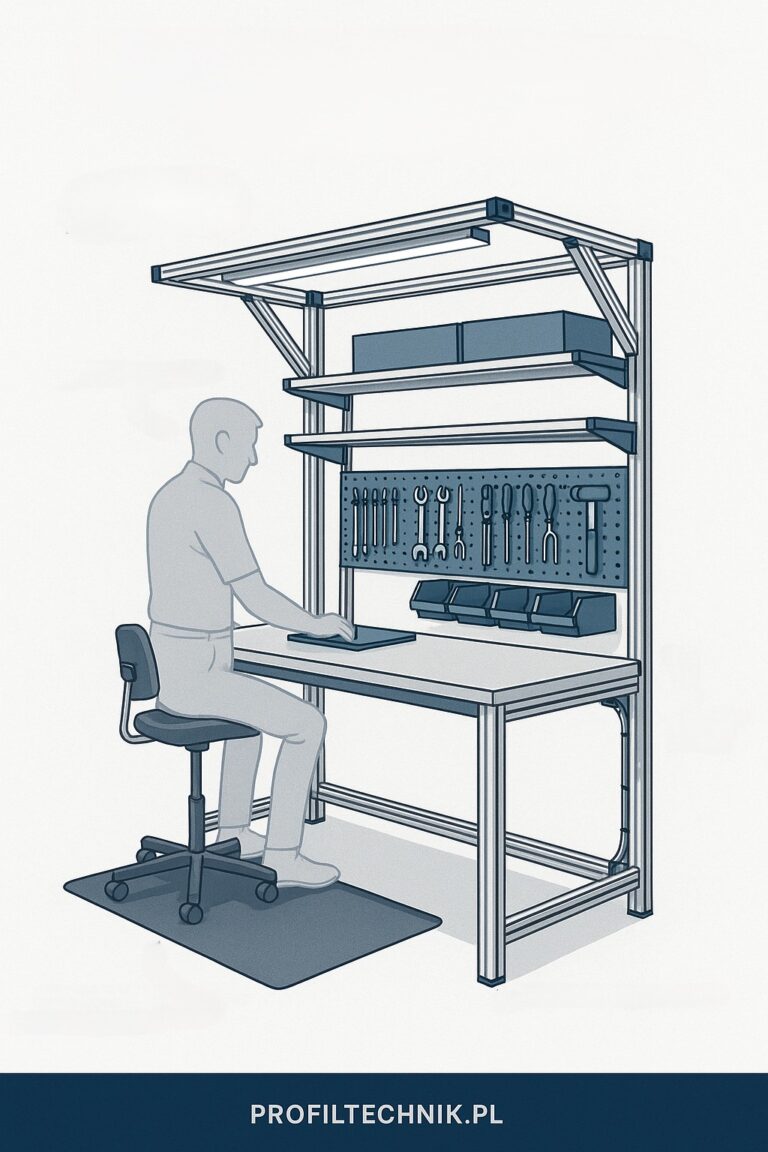

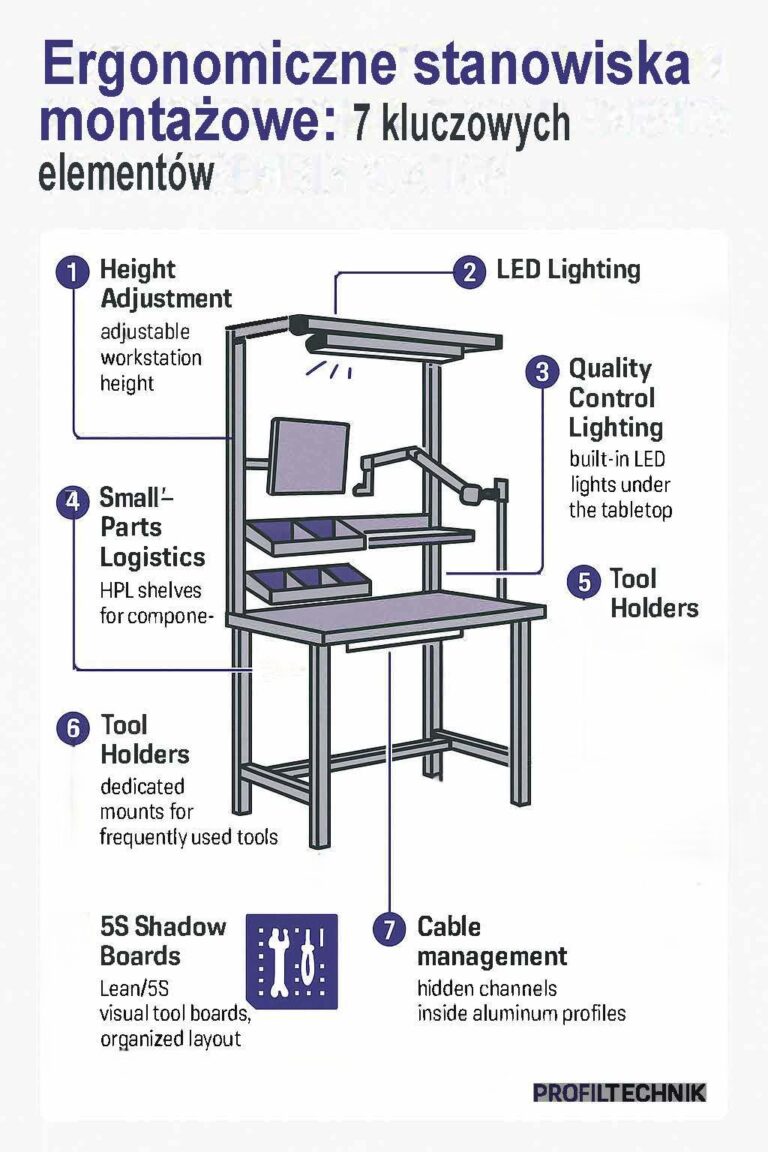

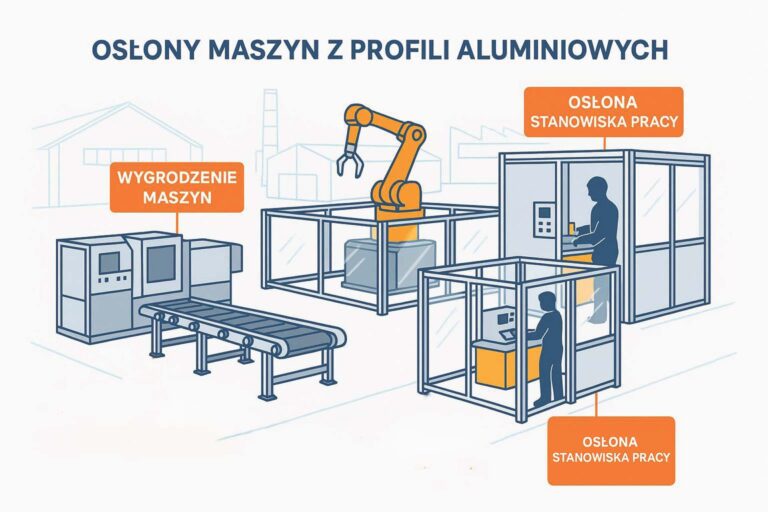

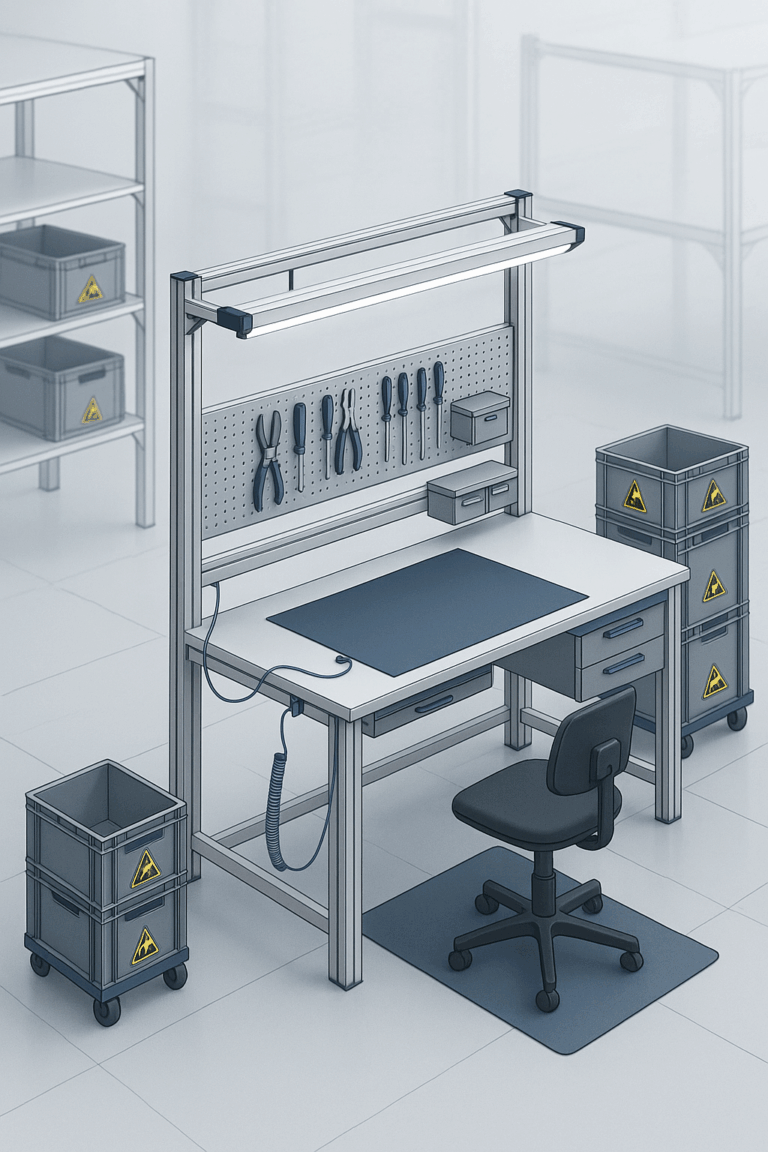

Magazyn bezpieczny i ergonomiczny – nie tylko dla ludzi, ale i dla towarów

Efektywne planowanie magazynu nie kończy się na rozmieszczeniu regałów i systemów transportowych. Równie ważne jest zapewnienie bezpieczeństwa pracowników i ochrona przechowywanych towarów. Czytelne oznaczenia, odpowiednie oświetlenie, dobrze zaprojektowane ścieżki ewakuacyjne – to podstawy, które często są traktowane po macoszemu. Tymczasem ergonomiczne stanowiska pracy zmniejszają zmęczenie i ryzyko urazów, co bezpośrednio przekłada się na wydajność pracowników. Warto też zwrócić uwagę na ochronę towaru – niektóre produkty wymagają specjalnych warunków przechowywania, a ich nieodpowiednie składowanie może prowadzić do strat.

Zmiana planu? Magazyn musi być elastyczny!

To, co działa dziś, niekoniecznie sprawdzi się za rok czy dwa. Dlatego plan magazynu powinien uwzględniać przyszłe zmiany, zarówno pod względem zwiększenia pojemności, jak i dostosowania do nowego asortymentu. Modułowe systemy regałowe, możliwość łatwej reorganizacji przestrzeni i skalowalne rozwiązania IT – to wszystko sprawia, że magazyn może rozwijać się razem z firmą, zamiast hamować jej wzrost.

Optymalizacja to proces – jak regularnie ulepszać magazyn?

Żaden magazyn nie jest idealny na zawsze. Nawet jeśli dziś działa bez zarzutu, za kilka miesięcy mogą pojawić się wąskie gardła, zmiany w przepływie towarów czy nowe potrzeby klientów. Dlatego regularna analiza i optymalizacja procesów magazynowych to absolutna konieczność. Metody takie jak analiza ABC pozwalają skutecznie dopasować rozmieszczenie towarów do ich rotacji, a monitorowanie kluczowych wskaźników wydajności (KPI) pomaga wyłapywać obszary wymagające poprawy. Warto pamiętać, że optymalizacja to nie jednorazowy projekt, a proces ciągły, który wymaga zaangażowania zarówno menedżerów, jak i pracowników magazynu.