Stanowisko do montażu wiązek – mobilny stół obrotowy

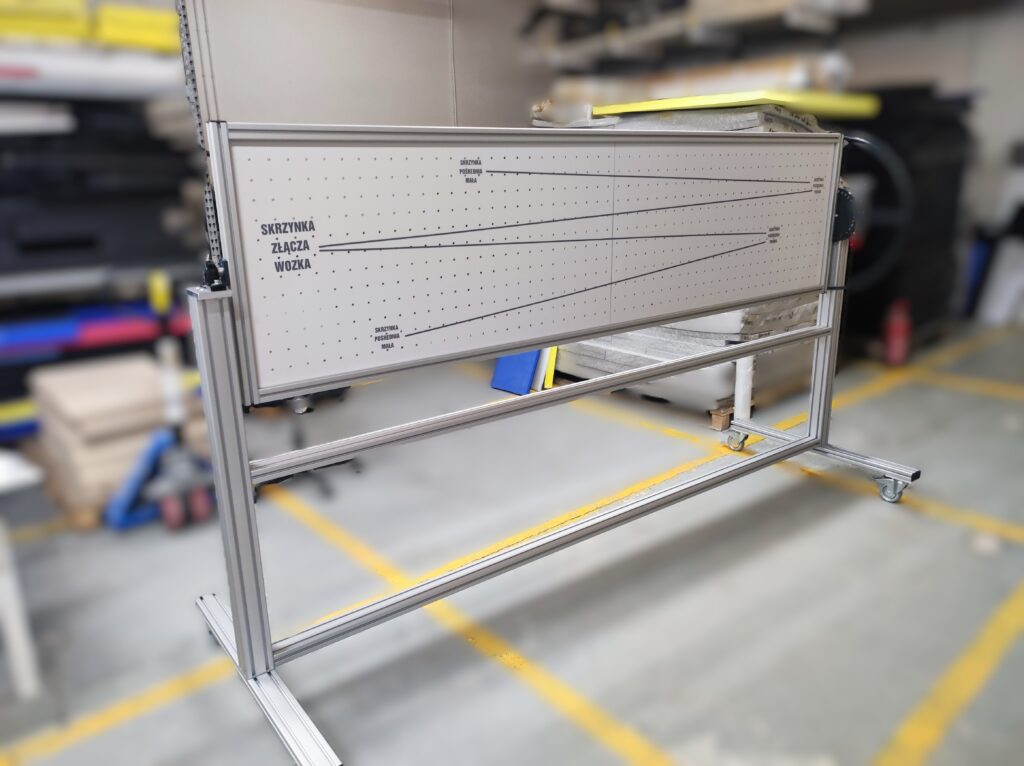

Realizacja konstrukcji dla firmy z branży kolejowej – zaprojektowanie stanowiska do prefabrykacji wiązek elektrycznych.

Problem klienta:

Montaż wiązek odbywał się dotychczas na płaskim stole, co generowało liczne błędy oraz powodowało znaczne obciążenie fizyczne operatorów. Klient potrzebował ergonomicznego i mobilnego stanowiska, które umożliwiłoby wygodny dostęp do wiązek z każdej strony oraz pozwalało na pracę w różnych konfiguracjach – rozwiązania unikatowego i uniwersalnego, dostosowanego do montażu różnych typów wiązek.

Dotychczasowa pozycja pracy była nieergonomiczna – operatorzy musieli pracować w pozycji pochylonej, co utrudniało identyfikację komponentów wzrokiem, a nie wszystkie elementy znajdowały się w zasięgu ręki. Dodatkowo montaż wiązki bezpośrednio w wagonie kolejowym zajmował dużo czasu, co blokowało przestrzeń roboczą i uniemożliwiało prowadzenie innych operacji montażowych w tym samym obszarze.

Główne założenia – potrzeby klienta:

Masz projekt, pomysł lub wyzwanie technologiczne?

Skontaktuj się z nami – doradzimy, zaprojektujemy, wykonamy

Nasze rozwiązania:

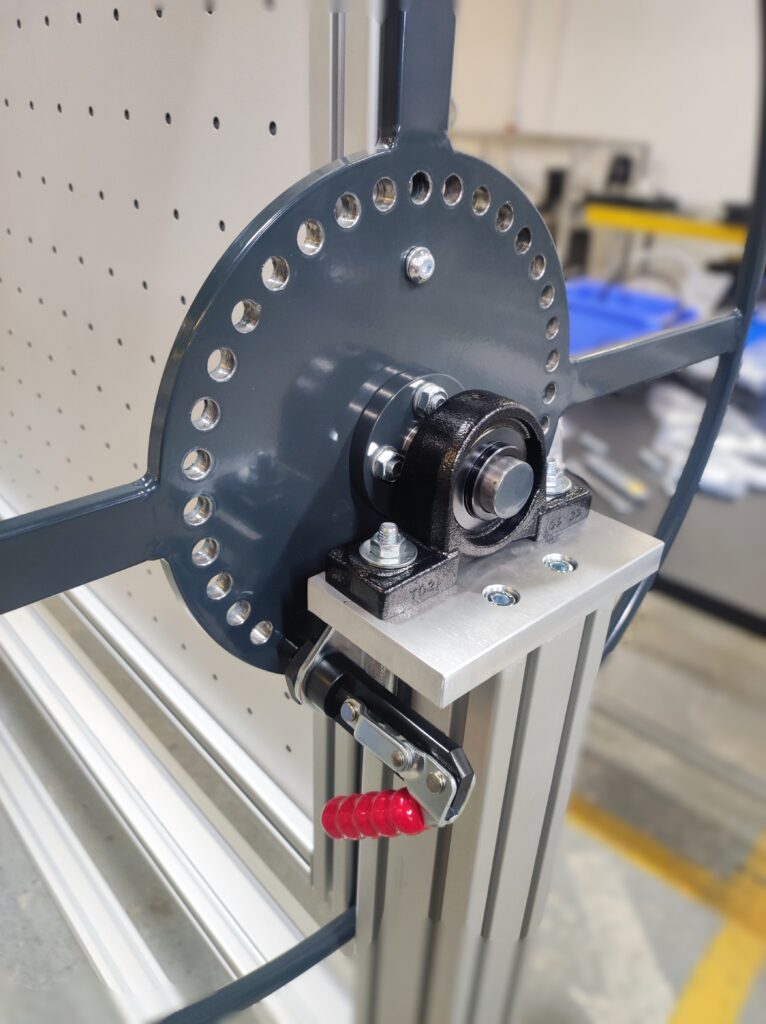

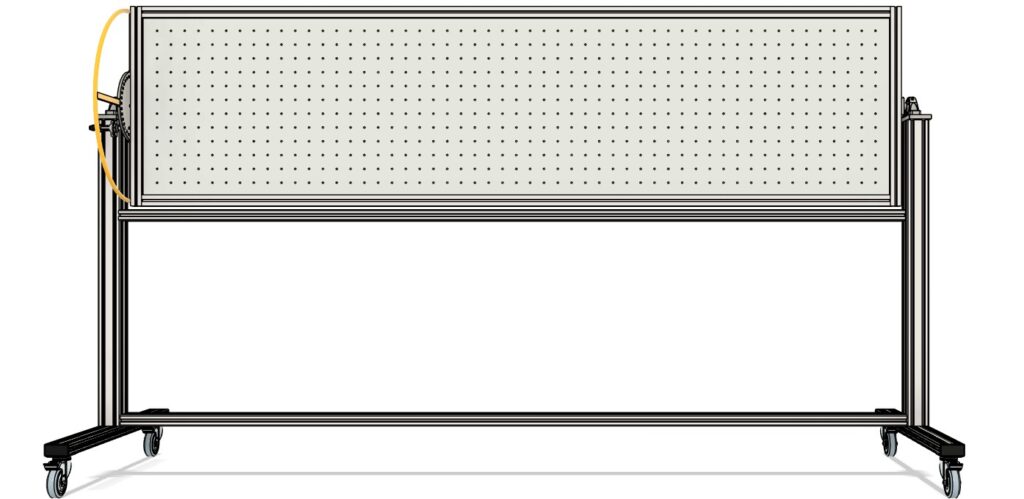

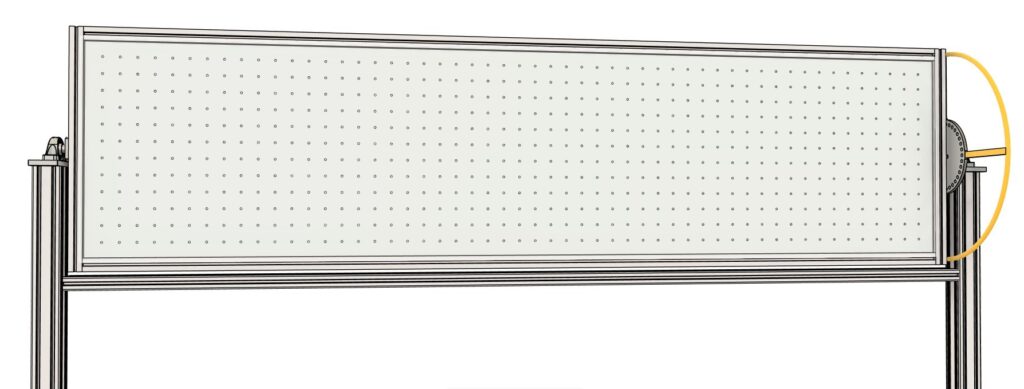

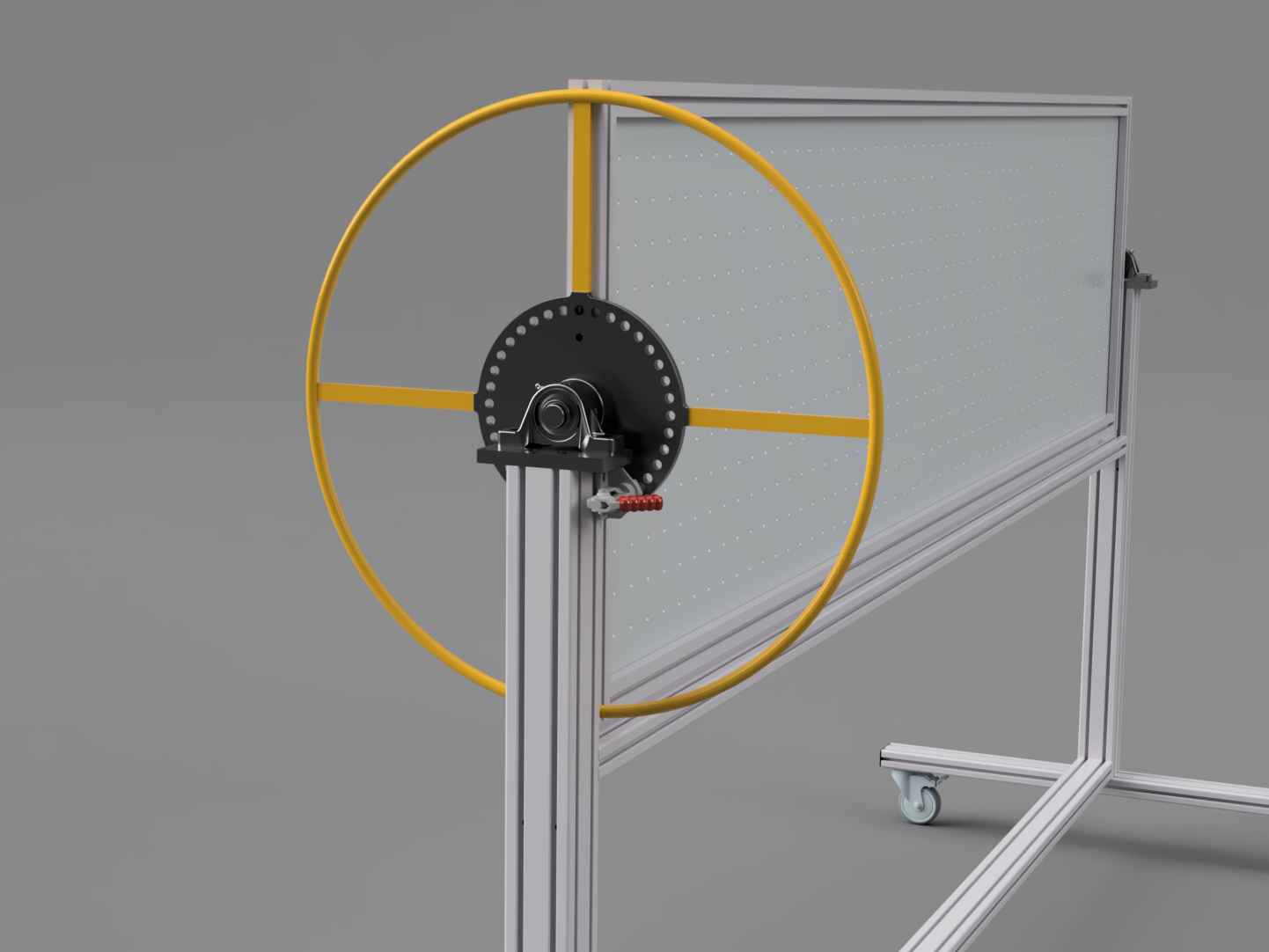

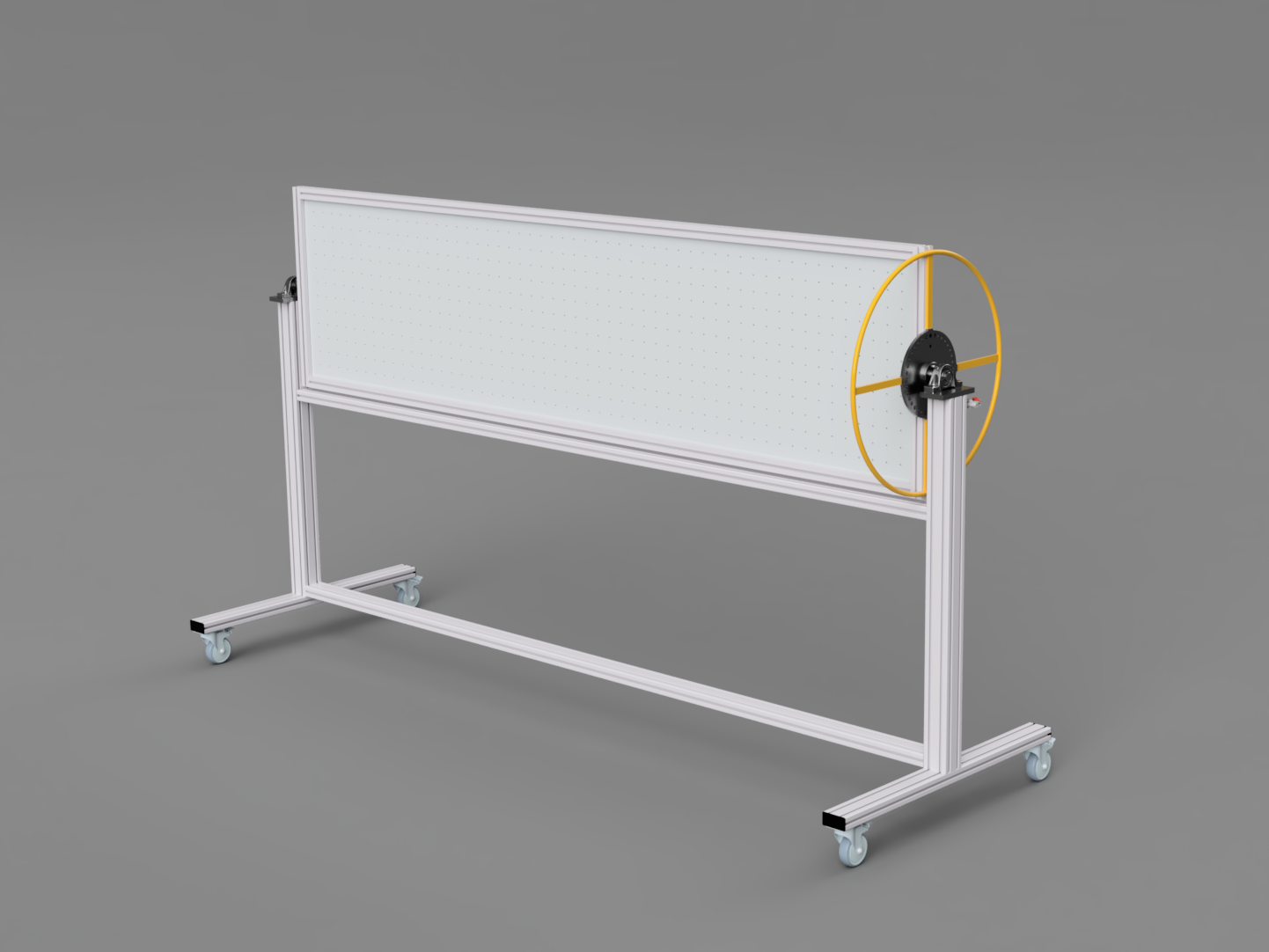

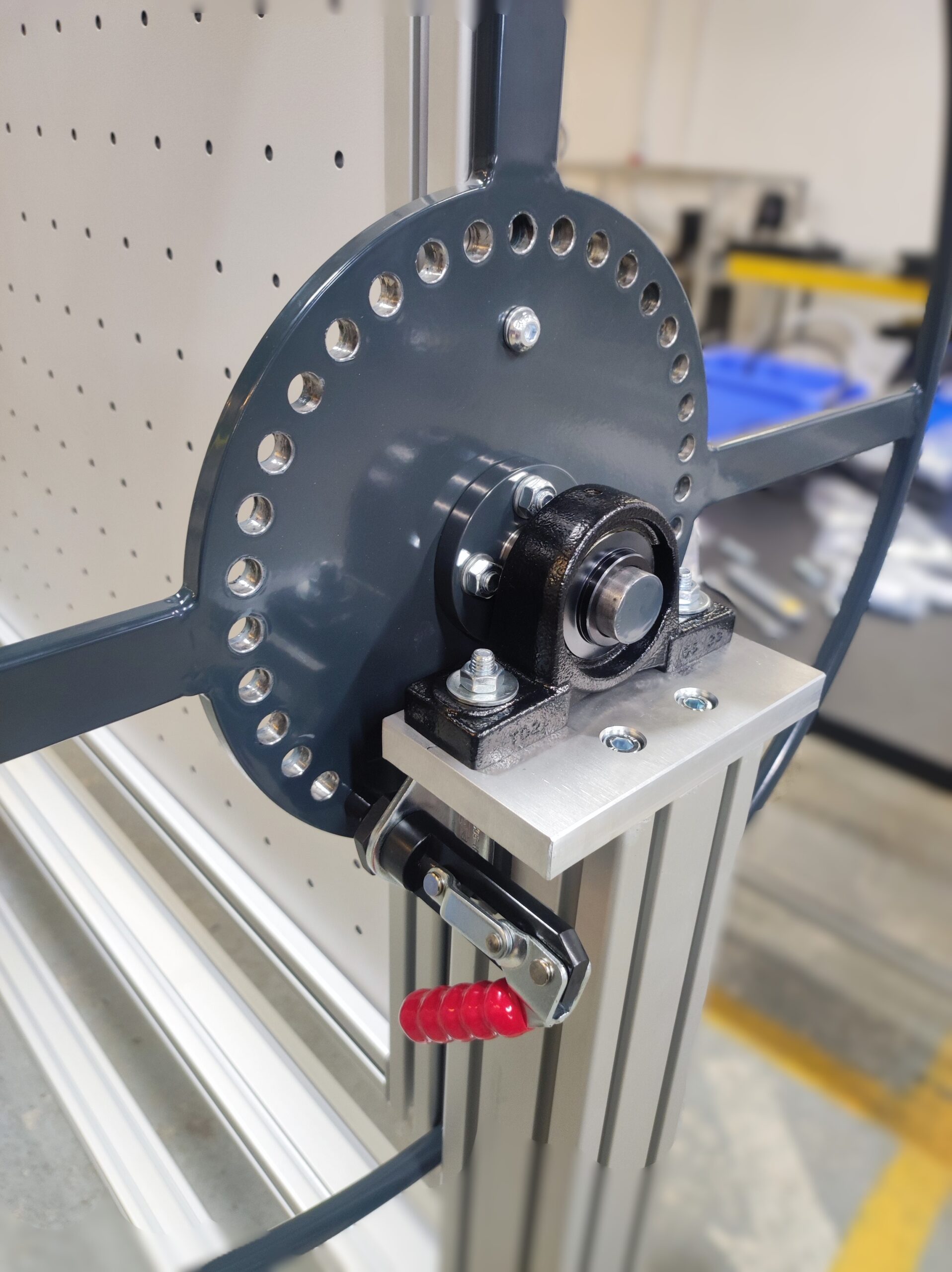

Zaprojektowaliśmy stanowisko z panelem perforowanym zamontowanym na podzielnicy obrotowej, osadzone na mobilnej ramie z kółkami.

Korzyści dla klienta:

Pierwotnie założenie konstrukcyjne przewidywało obrót realizowany za pomocą silnika elektrycznego, sprężonego z przekładnią kątową o odpowiednim przełożeniu. Finalnie zrezygnowaliśmy z tego rozwiązania ponieważ przewód zasilający w pewnym stopniu ograniczał mobilność stanowiska dodatkowo generowane były komponenty potencjalnie mogące ulec awarii.

Stosując rozwiązanie manualne ograniczyliśmy wagę, oraz stopień skomplikowania konstrukcji dzięki czemu mogliśmy zoptymalizować koszty produkcji stanowiska.